新闻详情

1、工程概况:

电镀车间设有7条电镀线,加热采用电发热管升温,考虑到每天运行成本较高,及该系统安全系数低等因素建议改造为高温热泵加热系统替代电发热管供热。根据企业提供以下数据,共有35个电镀池加热,初次加热在2小时内完成需要约297kw,高温热泵的能效比为220%,故高温热泵系统设计总功率为135KW。我司设计6台25匹机组、满足7条生产线工艺2小时初升温及恒温生产需求。另生产过程中,满足生产工艺要求的恒温过程需求热量为约297kw*0.6=178KW。高温热泵的能效比为220%,故高温热泵系统设计总功率为81KW,考虑到产线生产时间为24小时工作,配套热泵系统工作时间不能过长,故高温热泵加热系统总功率设计为81KW*1.4=113KW,即5台25匹机组机组满足7条生产线工艺恒温生产需求。在极寒天气请酌情开启电加热器辅助,满足7条生产线工艺2小时初升温。

2、经济分析:

1.贵司7条生产线满足生产工艺需求,发热管总功率为:297KW。

2.每天能耗:297KW*24H*60%通电率=4277KW/D

3.每天费用:1元*4277KW=4277元/D

4.每年费用:4277元*320天=1368640元/年

5.高温热泵能耗:22KW*6*24H*60%通电率=1901KW/D

6.高温热泵每天节约费用:1元*1901KW=19016元/D

7.高温热泵每年费用:1901元*320天=608320元/年

8.利用高温热泵每年节约费用:1368640元/年-608320元/年=760320元/年

9.利用高温热泵加热回收周期为:1.5年。

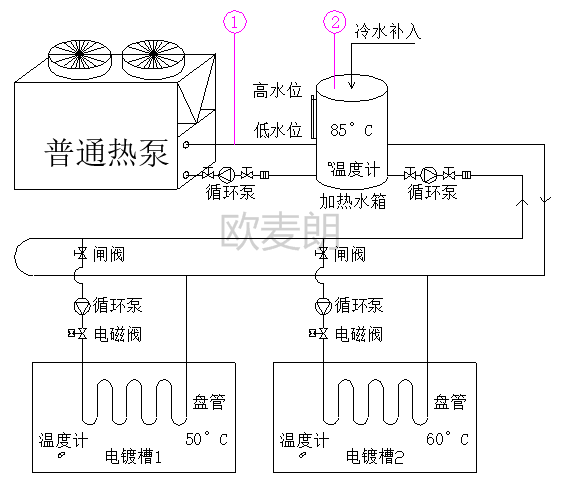

3、工艺流程图:

4、优点:

设备集中摆放,方便节省空间。电镀槽液加温的速度和控温的精度要求比较高,一般如果采用热水间接加热的方式,要求加热的热水温度至少在75℃(有的甚至90℃)以上,以保证热水和电镀液保持至少10℃以上的温差,从而通过蛇形盘管进行有效换热。而间接加热方式是通过热水循环方式二次换热,节能效果明显,加热均匀、运行平稳、使用寿命长, 全自动控制无需专人管理。

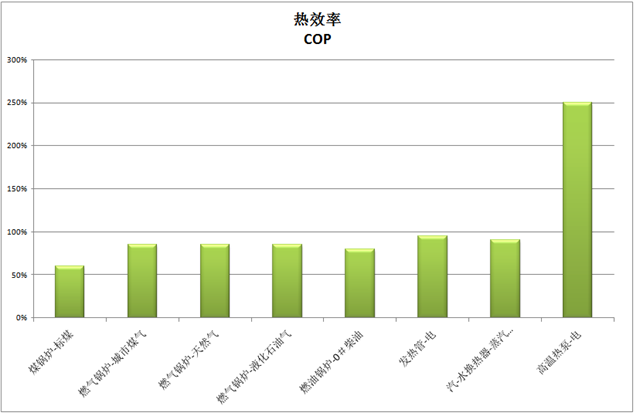

5、节能柱状图表