新闻详情

涂装生产线设备前处理工艺大分为预脱脂,主脱脂(除油)、酸洗(除锈)、硅烷或者陶化三个部分。加热是中心环节,除油和除锈是硅烷之前的准备工序,因此在生产实践中,既要把加热工作作为重点部分,又要按硅烷质量的要求出发,抓好除油和除锈工作,尤其要注意它们之间的相互影响。根据工件油污、锈蚀程度以及粉末要求,涂装前处理生产线可根据不同的原材料分为不同的工艺流程。

1、无锈工件

预脱脂--脱脂--水清洗1--水清洗2--硅烷--水清洗3--纯水洗--烘干,这是标准的四工位流程,应用面广,适合于各类冷轧板及机加工的无锈工件前处理。

2、 一般油污、锈蚀、氧化皮混合工件

预脱脂(加热)--脱脂--水清洗1--水清洗2--硅烷--水清洗3--纯水洗--烘干,这套工艺是目前国内常用的工艺流程,适合各类轻油污、轻锈蚀工件的前处理。

3 、重油污、锈蚀、氧化皮类工件

热水洗--预脱脂(加热)--脱脂--水清洗1--水清洗2--硅烷--水清洗3--纯水洗--烘干,对于重油污的工件,应先进行热水洗除去大部分的油脂,再经过加热后的预脱脂处理后进入主脱脂液体。

1、工程概况:

原系统:脱脂线2条,共计10个槽,总功率:120KW(电加热)。

改造为:3台OML-250C-GII高温空气源热泵机组

2、经济分析:

1.发热管总功率为:120KW。

2.每天能耗:120KW*24H*60%通电率=1728KW/D

3.每天费用:1元*1728KW=17287元/D

4.每年费用:1728元*320天=552960元/年

5.高温热泵能耗:20KW*3*24H*60%通电率=864KW/D

6.高温热泵每天节约费用:1元*864KW=8646元/D

7.高温热泵每年费用:864元*320天=276480元/年

8.利用高温热泵每年节约费用:552960元/年-276480元/年=276480元/年

9.利用高温热泵加热回收周期为:1.5年。

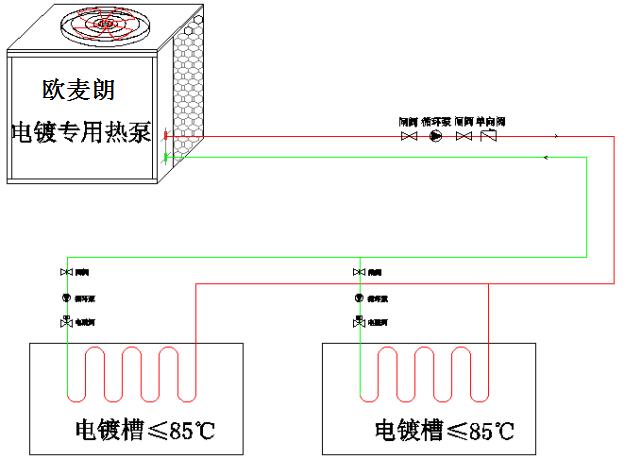

3、工艺流程图:

4、系统模式:

全加热模式:本方案以加温为主,主要满足电镀线加热需求,在冬季温度低时,打开风道旁通风阀,让冷风往车间外排风。

5、机组控制逻辑:

使用空调型热泵机组对生产线加热的同时,产生的冷量给包装室降温。本系统以生产线加热为主,回收冷量包装室降温为辅。

6、加热控制逻辑:

机组加热部分控制要水槽的温度,控制温度在45-60℃,由主机管道的热量,分别送到所需加热的槽子里,每个槽子内部需设钛管,通过钛管进行恒温。

7、槽体加热说明:

每个需要加热的槽子体需放换热盘管,换热温差25-30℃计算,各个加热槽子和温度控制器集中Di一个槽,通过钛管的换热面积换算,由温度控制器控制和自动定时开关。当温度低于设定温度时,主机开启,当温度高于设定温度时,主机关闭。当机组出现故障,主机声光报警器闪烁和发声报警,同时机组控制面板出现故障代码,由此可以及时得到维护。

8、定时控制:

机组都安装时间控制器,可自动早上提前开起,晚上下班时关闭。

9、各种热源基本参数比较: